“土”布终不需“洋”线,自立自强产化纤

--记中国石化己内酰胺绿色生产成套新技术

有这样一项技术:

l 打破70余年来国外对己内酰胺生产技术的封锁垄断,有效满足人民“穿好衣”需求,解决粮棉争地矛盾

l 推动我国己内酰胺自给率从不足15%升至98%,由依赖进口一跃成为世界己内酰胺第一生产大国

l 荣获我国工业领域最高奖项“中国工业大奖”

l 支撑全球单套产能最大、技术领先的己内酰胺生产基地建设

究竟是什么技术这么厉害?

它就是由中国石化石科院、湖南石化研发的中国石化己内酰胺绿色生产成套新技术。

今天就让我们一起了解一下↓↓↓

立足“穿衣”需求,直面世界科技难题

尼龙是用量最大的基本有机化学品之一,可用于纺织、汽车、电子、轨道交通、航空航天等领域。作为最常见的化纤之一,家家户户的衣柜中都能看到尼龙的身影。

己内酰胺是生产尼龙-6合成纤维和工程塑料的单体,广泛应用于纺织、电子、汽车、航天航空等新材料领域,是关乎国计民生的重要大宗化工品,同时也是生产流程最长、工艺最复杂、质量要求最严格、生产难度最高的基础化学品。在过去70年里,其生产技术被国外垄断,我国的己内酰胺大量依靠进口,自给率不足30%,导致即使是国内生产的“土”布,追根究底也是用的“洋”原料,己内酰胺生产技术已经成为制约人民穿衣需求、亟待我国攻克的“卡脖子”技术。

卅年风雨,为国为民矢志创新

中国石化敏锐捕捉国家及石油化工行业的技术痛点,直面人民“穿好衣”的重大需求,将己内酰胺的自主知识产权绿色生产技术列入“十条龙”重大科技攻关项目,组织石科院、湖南石化(原巴陵石化)进行科技攻关。

在国家科技部连续三个“973”计划项目和自然基金委重大项目的支持下,在中国石化闵恩泽院士、何鸣元院士、舒兴田院士等科研领军人物的带领下,在集团公司首席专家宗保宁等一线科技工作者的不懈奋斗下,石科院与湖南石化历经三十年、三代人深耕不辍,克服无数挫折与磨难,实现了新反应途径、新催化材料和新反应工程的集成创新,成功开发出包含环己酮氨肟化新反应途径、空心钛硅分子筛新催化材料和反应-膜分离新反应工程,非晶态合金催化剂与磁稳定床集成的己内酰胺加氢精制新技术,环己酮肟多级重排技术和硫酸铵中和结晶集成技术等六项核心技术的己内酰胺绿色生产成套新技术。

新反应途径、新催化材料、新反应工程……石科院在各个领域不断突破核心技术,形成了具有自主知识产权的中国石化己内酰胺绿色生产成套新技术,与德国等外国企业的己内酰胺生产工艺相比,生产流程大幅简化,氮原子利用率从不足60%提升至90%以上,碳原子利用率从不足80%提升至95%以上,装置投资下降80%,生产成本下降50%,污染物排放量减少50%以上,实现了从苯至己内酰胺全流程的突破性技术创新和传统产业的跨越式技术进步,获授权200余项国内外发明专利,技术整体达到国际领先水平。

技术磨刀论剑,突破封锁自立自强

己内酰胺绿色生产成套新技术的成功开发打破了70年来的国外技术垄断,推动了我国从完全依赖引进技术一跃成为拥有自主知识产权技术的世界己内酰胺第一生产大国,自给率从不足15%一路上升至98%,全球市场份额超过60%,其中80%均采用中国石化己内酰胺绿色生产成套新技术,形成了400亿元的新兴产业,带动超过4000亿元下游产业,使许多濒临倒闭的民族企业起死回生、扭亏为盈,也为世界范围内己内酰胺的技术进步和产业发展做出了重要贡献。

数十年来,中国石化己内酰胺绿色生产成套新技术的技术水平得到石化行业高度认可,口碑载道,屡获殊荣。2005年,“非晶态合金催化剂与磁稳定床的集成与创新”荣获国家技术发明一等奖。2007年,技术倡导者和团队灵魂人物闵恩泽院士荣获国家最高科学技术奖。2009年,“环己酮氨肟化路线己内酰胺生产工艺成套技术”荣获国家科技进步二等奖。2010年,“催化氧化新材料-空心钛硅分子筛”荣获国家技术发明二等奖。2020年,己内酰胺绿色生产成套新技术荣获我国工业领域最高奖项中国工业大奖。2023年,己内酰胺绿色生产成套新技术作为20项重大科技成果之一,在北京市人民政府、国家科技部、中国科学院、中国科学技术协会共同举办的中关村论坛上面向社会公众发布。

目前,中国石化已经成为世界最大的己内酰胺生产商,在湖南石化、石家庄炼化、浙江巴陵恒逸等企业均建有多套生产装置,均采用石科院、湖南石化自主研发的己内酰胺绿色生产成套新技术。预计到“十四五”末,中国石化己内酰胺年总产能将突破220万吨。

巴陵恒逸20万吨/年环己酮氨肟化己内酰胺生产装置

巴陵恒逸20万吨/年环己酮氨肟化己内酰胺生产装置

锚定世界领先,工业应用再绽新花

为贯彻落实习近平总书记关于“守护好一江碧水”重要指示精神、破解“化工围江”难题,中国石化按照“安全绿色、技术升级、先建后拆、规模翻番”的思路实施湖南石化己内酰胺搬迁升级项目,项目涵盖从煤制氢到聚酰胺全产业链,通过应用中国石化具有自主知识产权、行业领先的己内酰胺绿色生产成套新技术,打造全球单厂规模最大、产品最具竞争力的己内酰胺生产基地。

中国石化首席专家宗保宁亲自挂帅担任湖南石化己内酰胺搬迁升级项目石科院开工团队总负责人,组建起包含第二十二研究室、工艺工程发展部等单位30多名石科院专家的开工团队,并将开工团队根据技术领域分为酯化加氢环己酮、氨肟化、双氧水3个小组,带领开工团队亲赴巴陵石化开车现场进行指导,深入巴陵石化项目现场指导并开展技术服务,协同解决装置投产过程中的难题。中秋、国庆佳节期间,项目团队始终坚守项目现场,围绕系统清洗、催化剂装填、生产工艺调优、催化剂分离器等关键设备、原料微量杂质等技术难题和工程堵点逐项突破,为己内酰胺绿色生产成套新技术再次实现工业应用保驾护航。

2023年12月15日,湖南石化年产60万吨己内酰胺产业链搬迁与升级转型发展项目全线顺利贯通,一次开车成功。己内酰胺绿色生产成套新技术再次实现多项突破:环己酮肟化制环己酮肟技术首次实现放大应用,攻克装置大型化难题,将单套装置规模由10万吨/年大幅提高到30万吨/年,成为世界单套产能最大的环己酮氨肟化-己内酰胺装置。装置技术经济水平再次大幅提升,装置蒸汽消耗下降42%,废水排放量降低15%,环己酮、过氧化氢利用率进一步提高,显著降低了生产成本和污染物排放。

浆态床蒽醌法制双氧水新技术首次实现工业放大,单套规模居国内第二,相比国内首套浆态床蒽醌加氢制高浓度双氧水工业示范装置单套产能扩大6倍。集成4项创新点,包括3种催化剂、3项过程强化和2个新反应,实现了全流程生产技术创新,获授权中国发明专利72件、PCT国际专利1项。同时有效提升了双氧水生产的本质安全,在生产效率、经济效益、安全环保等方面优势显著,具备极高的行业推广价值。

全球首创的酯化法环己酮新技术成功实现工业化应用,建成投产全球首套环己烯酯化加氢制环己酮工业生产装置,不仅可使环己烯高效转化为环己酮,同时还可将低价值的乙酸转化为较高价值的无水乙醇,进一步提升技术经济水平。实现原子经济引入氧、高效转化、高效分离的原始性创新,将碳原子利用率从不足80%提升至95%以上,“三废”排放量减少90%,能耗低,本质安全水平有效提升,经济和社会效益显著。

聚焦补链延链,百尺竿头更进一步

创新的脚步并未停歇。近年来,随着人们生活品质的不断提高,对于耐高温、抗菌、高弹性等功能性和差别化聚酰胺产品的高端需求快速增长。

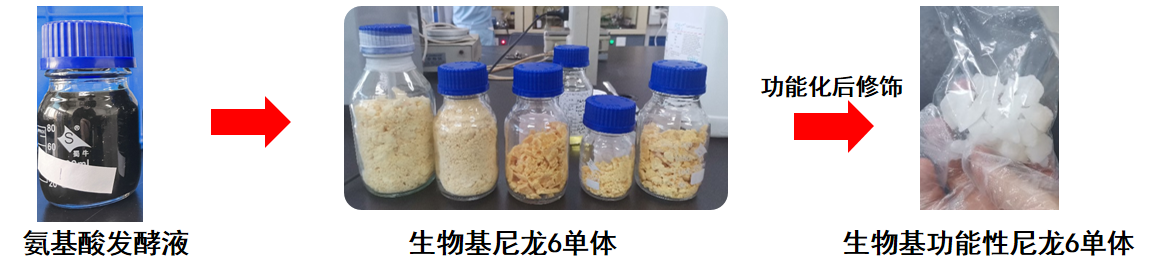

在中国石化的超前布局下,石科院聚焦补链延链强链,努力推动己内酰胺原料向聚酰胺新材料转型,作为参研单位之一承担中国石化“高端聚酰胺材料制备关键技术研发与产业示范”重大科技项目,与湖南石化、上海石油化工研究院、北京化工研究院等单位密切合作,围绕功能性己内酰胺单体工艺领域持续攻关核心技术,将以开发功能性聚酰胺单体为突破口,从生物基原料氨基酸出发,通过过程强化脱水环化、功能基团修饰等方式生产高端聚酰胺聚合单体,尽早实现高端聚酰胺材料制备关键技术研发与产业化突破,为我国打造高端聚酰胺产品产业链贡献力量。

己内酰胺绿色生产成套新技术体现了石科院直面国计民生重大需求,以科技创新实现生产技术国产化、自主化的责任担当。未来石科院将继续践行习近平总书记“关键技术、核心技术、高新技术,要靠自己”指示精神,坚持技术立企兴企强企,支撑引领我国己内酰胺行业实现高质量发展和跨越式进步。(陈子佩 孙斌)

地址:中国北京市海淀区学院路18号

地址:中国北京市海淀区学院路18号

邮政编码:100083

邮政编码:100083

电话: 86-10-62327551

电话: 86-10-62327551

技术支持:石化盈科信息技术有限责任公司

技术支持:石化盈科信息技术有限责任公司